应用案例 | 3D打印在汽车零件压铸模具应用过程中的挑战与价值

中国的压铸行业发展至今,数字化、自动化已经成为不可避免的趋势。随着压铸件的市场领域进一步扩大,各种品质、功能、结构需求各不相同的铸件都多了起来,传统的模具制造技术已经不能完全满足开模需求了,3D打印技术开始逐渐步入压铸领域。

当然,现阶段3D打印技术还没有大规模的进入压铸领域,简单点说,3D打印技术的价格和技术门槛还是非常的高。但是不可否认,3D打印技术和传统的压铸工艺结合,可以最大限度的发挥压铸工艺的优势,制造出优质的压铸件。

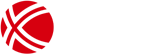

制造随形冷却水路是选区激光熔化3D打印技术为压铸模具制造带来的变革性应用。在这一应用中,模具冷却水路的制造避免了交叉钻孔的限制,3D打印的随形冷却水路还可以根据冷却要求进行不同的冷却回路设计,从而以一致的速度进行散热,以促进散热的均匀性。

然而这一应用在实际推广中所面临的挑战之一是模具制造商易于感知到的制造成本较之传统模具有所上升,但随形冷却水路为整个压铸生产周期所带来的附加价值容易被用户所忽略。

案例分析——北美压铸模具制造商Exco Engineering

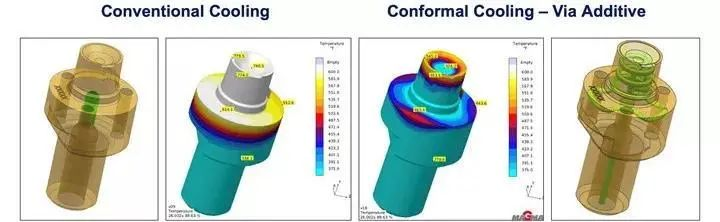

北美压铸模具制造商Exco Engineering在大型汽车零件压铸模具制造中应用了3D打印随形冷却水路,他们利用3D打印随形冷却水路镶件克服现有模具在压铸过程中所存在的热失衡问题,先后克服了3D打印模具镶件材料,建立了设计法则,并对3D打印模具的制造成本以及为汽车零件压铸生产所带来的价值进行了衡量。

▲Exco 3D打印压铸模具随形冷却镶件

设计、材料、工艺——全面探索3D打印随形冷却应用

Exco 是一家高压压铸模具制造商,其客户包括北美三大汽车制造商。Exco 生产几种关键汽车零件的压铸模具,包括发动机缸体模具,分动器模具,仪表盘和车身面板模具,车轮以及发动机支架模具。Exco交付给客户的某些模具,例如V8发动机缸体模具,可能重达数十吨。

▲Exco交付给客户的压铸模具

Exco生产的典型压铸模具由多个零件组成,其中一些零件需要复杂的机械加工才能实现复杂的功能,例如穿线和冷却水路。模腔镶件就是其中一个很好的例子,由于几何形状复杂,模腔镶件需要单独进行加工,在完成后被插入模具的凹槽中。虽然将镶件独立加工,可以使切削刀具在加工时接近零件的外表面,但受限于机械加工方式,镶件内部的冷却水路仍限于基本的线性形状。这将会导致在铸造中和铸造后模具冷却过程中的热失衡,进而为零件铸造带来一些问题。

Exco团队通过热应力模拟和实际测试,对粉末床激光熔化3D打印技术在压铸模具制造中应用进行了多年的研究,在这一过程中,他们逐渐找到了冷却水路的增材制造设计经验法则,并找到了适合的打印材料与改善打印质量的方式。

其增材制造部门还对3D打印压铸模具在下游的应用进行了研究,包括使用3D打印的压铸模具铸造汽车动力传统系统、车身和结构零部件。在压铸工艺中,熔融金属在高压下被压入模具的型腔,这一过程对于金属3D打印模具来说是一种极为恶劣的工作环境。

在模具冷却水路的设计方面,Exco 团队通过3D打印技术实现了压铸模具冷却水路设计的突破。典型镶件冷却通道设计的经验法则是,通道距压铸模具表面不小于0.75英寸(1.905厘米),小于这个距离都将面临失败。然而,热力学和机械仿真验证以及3D打印技术,使得Exco团队采用随形冷却通道突破这一设计极限,缩小了冷却通道与压铸模具表面的距离。

▲热图显示了常规(线性)冷却水路与3D打印随形冷却水路相比所产生的巨大温差。

Exco 在3D打印随形水路镶件开发中遇到了材料方面的挑战。以往使用的模具标准材料H13工具钢在粉末床熔化增材制造工艺中表现不佳。使用H13工具钢材料制造的部分3D打印模具零件会产生破裂并充满气孔,当 Exco在20毫秒内以13,000 PSI的压力、水线距离表面1毫米的条件下注入金属时,如果发生水线破裂,将带来很大的安全隐患。即使在增材制造过程中正确的进行了设备预热,缺陷也会持续存在。其中的原因在于,H13合金钢中的高碳含量会导致整个材料中形成微裂纹。

▲3D打印马氏体时效钢专有热处理工艺

对于材料中存在的挑战,Exco团队找到的解决方案是用具有低碳含量的马氏体时效钢替代H13工具钢,作为模具镶件的3D打印材料。Exco还与研究机构合作,为3D打印马氏体时效钢创建了专有的热处理工艺。根据Exco的验证,结合适当的热处理和时效工艺,马氏体时效钢的总体机械性能达到并超过了用于压铸的传统工具钢,同时保持了较高的尺寸稳定性和低变形。

对于打印过程中存在的弯曲和翘曲问题,Exco 通过预应力CAD模型抵消在打印过程中发生的弯曲和翘曲。Exco后来购买了四激光器3D打印设备,其中四个400瓦光纤激光器在单独的象限中运行,中心重叠区域为100毫米,在制造单个大型零件时,由于温度更加稳定,限制了零件整体变形情况。

大型汽车压铸模具中的热平衡非常难以控制,这样一现象不仅会影响性能,而且还会影响铸造周期,报废率和人工成本。对于3D打印在压铸模具制造中的应用价值Exco的体会是,增材制造-3D打印的压铸模具可以提供独特的竞争优势,包括制造带有随形冷却水路的压铸模具镶件,这些3D打印水路比传统水路更加贴近模具表面。带有3D打印随形冷却水路的压铸模具在压铸制造时所需的循环时间减少,废品率和人工成本都得以降低。

3D打印技术在压铸模具镶件中的应用虽然使得制造成本提高了2-5倍,但在后续压铸生产环节中不仅能够制造出胜过传统模具铸造出的零件质量,还节省了大量压铸时间,从整个压铸生命周期中来看,与传统技术制造的镶件相比,可以节省数千美元成本。

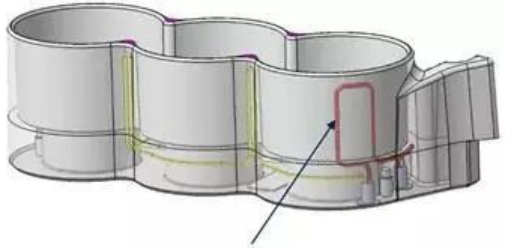

▲带随形冷却水路的3D打印水套零件

值得一提的是,除了在压铸模具制造中的应用,Exco 还将3D打印随形冷却水路技术应用在了汽车发动机水套的制造中,希望通过3D打印技术克服传统水套铸造存在的问题,制造更高性能的发动机水套。

水套是发动机用于转移热能的零件,其实就是一只多孔水管,属于难加工零件。传统制造方式中,水套压铸模具的表面温度变化可能高达220°华氏度,因此在铸件的金属注入阶段经常会发生焊料积聚。抛光焊料所导致的机器停机,将产生昂贵的时间成本。除此之外,这些区域的疲劳易导致水套破裂,并导致发动机缸体本身的冷却液和机油通道之间发生泄漏。

Exco 的其中一家汽车制造商用户正在测试3D打印水套。在3D打印水套零件的表面附近包含一条水线,能够大大降低温度的变化,并限制焊料的形成。通过3D打印技术所实现的水套水线设计改进,将显著提升水套性能。Exco 认为即使是以传统水套5倍的成本来制造3D打印水套,在性能方面的提升也足以体现出3D打印水套的价值。

模具制造能够从3D打印技术上得到什么好处吗?

1.设计主导加工,设计更灵活

2.优化的冷却/加热水路:镶件最热和最关键的地方

3.生产效率 显著提升,降低了注塑周期,提高了生产良率

4.产品品质得到明显改善,通过更好的随性冷却水路设计

产品尺寸更加稳定

改善产品变形

总结

1. 与传统加工的模具镶件相比,使3D打印出来的镶件有着明显的优势

2. 没有其它方法可以如此灵活的在模具镶件内设计运水,非常接近产品的外形轮廓

3. 更为精准和均衡的冷却方式

4. 产品的注塑周期和品质都得到了大幅的改善

5. 3D打印技术能很好地应对注塑行业的各种挑战:更好的品质,更低的产品单价,可持续化的生产

6. 3D打印技术的应用可以为创新企业在市场中提升竞争力